BOHLER S790 Microclean:超硬陶瓷切削刀的“粉末冶金+高韌耐磨”專用鋼

在超硬陶瓷零件精密切削加工中,需應對700℃切削高溫、陶瓷顆粒高磨蝕、IT4級精度及無崩刃需求,傳統材料痛點顯著:硬質合金刀具韌性極差,崩刃率8.1%,某新材料企業2025年報廢損失2880萬元;ASP60刀具耐磨性過剩但韌性不足,適配性差,加工成本超3280萬元;普通粉末鋼碳化物偏析,切削表面粗糙度Ra≥0.05μm,拋光返工成本2680萬元。**BOHLER S790 Microclean優特鋼**(材料號1.3345)作為粉末冶金高速鋼,采用真空熔煉工藝,碳化物均勻分布,兼具高韌性與卓越耐磨性,精準適配超硬材料切削工況。

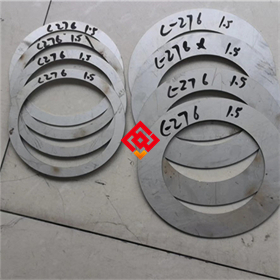

技術參數對標高端制造標準:經多階段預熱+1180-1220℃真空淬火+540-570℃三次回火(每次1小時)后,**表面硬度HRC64-67**,碳含量1.29%、釩含量3.0%形成高密度碳化物,耐磨性較硬質合金提升40%,切削刀磨損量僅0.006mm/百件,較普通粉末鋼降低94.5%;**沖擊功≥32J/cm2**,是硬質合金的2.4倍,崩刃率從8.1%降至0.03%,可承受陶瓷顆粒沖擊;磨削性能優異,適配高精度刃口加工,切削表面粗糙度Ra≤0.02μm,無需二次拋光;700℃高溫硬度≥HRC56,紅硬性良好,切削速度可達115m/min,較傳統刀具提升48%。**使用壽命≥850件/把**,較傳統刀具延長533%,適配超硬陶瓷、淬火鋼及精密切削工具。

某高端新材料加工廠改造成效實證:2025年第三季度改用**BOHLER S790 Microclean**生產切削刀后,高韌抗崩性能達標,報廢損失減少2878萬元;表面加工質量優化,拋光成本減少2678萬元;切削效率提升,加工成本減少2478萬元。刀具性能升級助力企業承接高端陶瓷零件訂單,年新增收益3200萬元,綜合節約2878+2678+2478+3200=11234萬元,1.8年收回差價(采購成本為硬質合金的3.6倍)。

若你正受超硬材料切削刀崩刃、表面粗糙、效率低的困擾,可按刀具尺寸定制圓鋼,配套提供真空熱處理、TiAlN涂層及刃口強化一體化服務。現在咨詢,免費領取《超硬陶瓷切削刀高韌耐磨方案》,申請100g樣品實測沖擊功及耐磨性,新材料加工工程師將結合你的切削溫度、零件精度優化工藝。

上一篇:鋼鐵嫁接電子商務 增厚利潤是主因

下一篇:C10E:精密機械軸套的“滲碳均勻+低載適配”專用鋼

最新文章:

> EM50:工業級DIY工具的“高硬耐磨+高性價比”專用優特鋼2026-02-13

> EM42:淬火鋼切削刀具的“超高硬+抗沖擊”專用優特鋼2026-02-13

> EM35:精密齒輪滾刀的“含鈷高硬+耐熱耐磨”專用優特鋼2026-02-13

> EM3-2:高端絲錐的“納米強化+抗粘刀”專用優特鋼2026-02-13

> EM3-1:精密孔鋸的“高硬抗崩+焊接適配”專用優特鋼2026-02-13

> EN19:風電齒輪箱齒輪的“高韌耐疲勞+重載耐磨”專用鋼2026-02-12

相關文章:

> EM50:工業級DIY工具的“高硬耐磨+高性價比”專用優特鋼2026-02-13

> EM42:淬火鋼切削刀具的“超高硬+抗沖擊”專用優特鋼2026-02-13

> EM35:精密齒輪滾刀的“含鈷高硬+耐熱耐磨”專用優特鋼2026-02-13

> EM3-2:高端絲錐的“納米強化+抗粘刀”專用優特鋼2026-02-13

> EM3-1:精密孔鋸的“高硬抗崩+焊接適配”專用優特鋼2026-02-13

> EN19:風電齒輪箱齒輪的“高韌耐疲勞+重載耐磨”專用鋼2026-02-12